muraco Product Story Vol.02

“人工衛星”という名の焚火台が生まれるまで

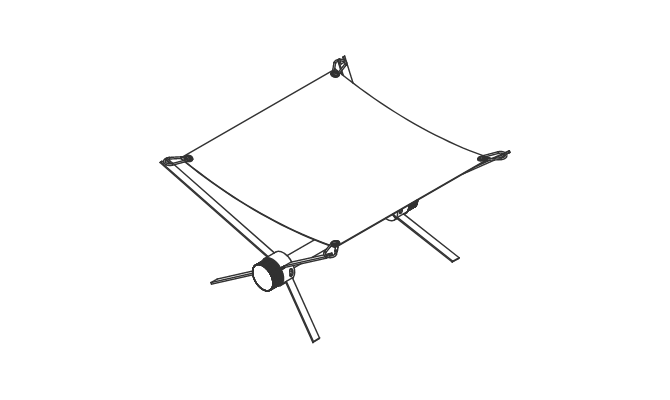

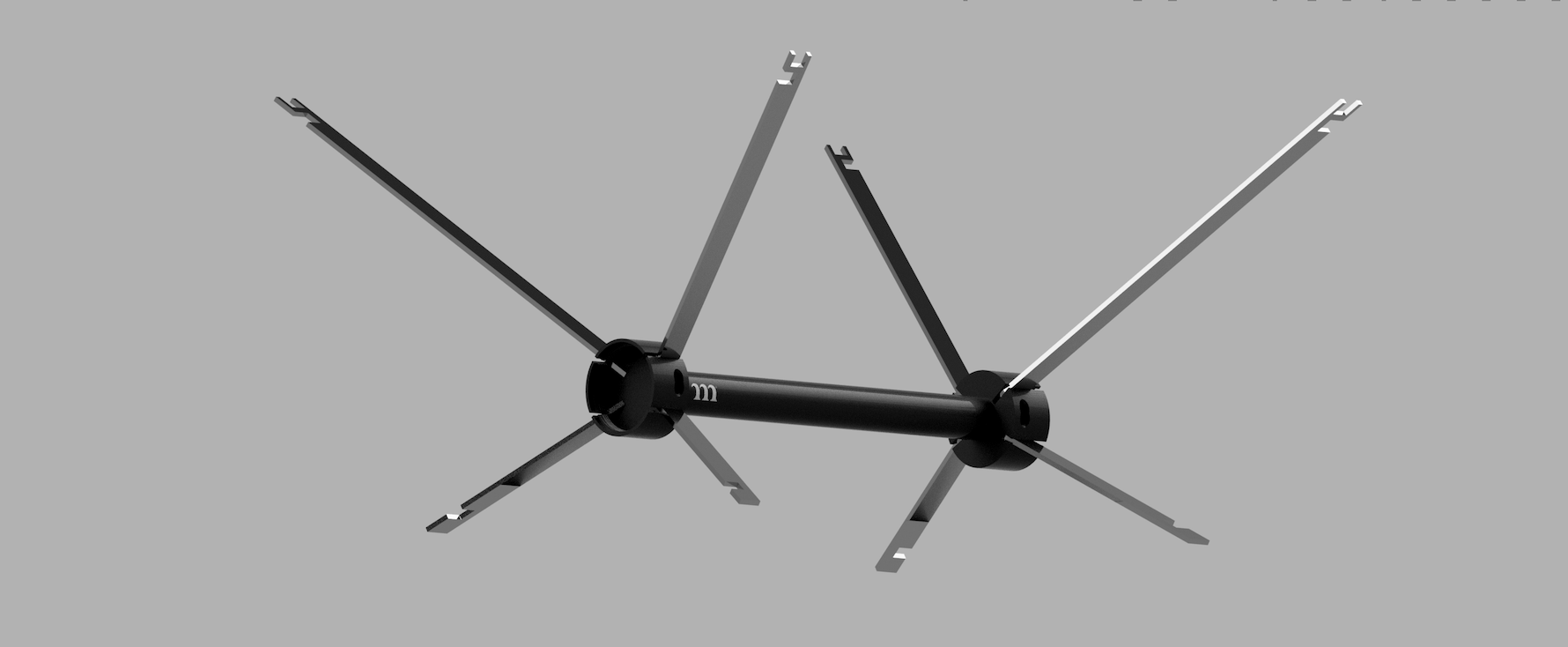

ユーザーからの強い要望で製品化された焚火台「SATELLITE FIRE BASE」。直感で組み立て、重い薪を支える、各パーツの一体構造など新しいアプローチで生み出された開発秘話を開発者村上が語ります。

Text & Photography: 村上卓也

焚火との出会い

元々キャンプや一人旅ではなかなか焚火を楽しむ事をしてこなかった私ですが、muraco立ち上げ当時、日本焚火協会会長の猪野氏と知り合い、彼がおこす焚火に、少しずつ魅せられていきました。焚火は暖かさだけではなく、薪を扱いやすいサイズに割る楽しみや、それを黙々と焚べる楽しみ、さらに愛犬が側で安心して眠りに付く様子など、なんとも言えない豊かさがありました。2年ほど前から、ユーザー様やmuracoをお取り扱いいただくディーラー様からも焚火台の開発を希望する声が高まってきた事もあり、新しいプロダクトを作る欲求はフツフツと湧いてきました。

muracoに求められる焚火台を目指して

焚火をしてこなかった理由は、焚き火台が異様に重く、薪の束も含めて、持ち運ぶのが大変で、火の粉で服に穴を空けるのが嫌だったからです。火の粉はどうしようもないとしても、重さは軽くして携帯性も良くしないとmuracoとしてはダメだと考えました。それからというもの、ディーラー様に訪問する度に色々なメーカーの焚火台を触り、muracoにはどういう焚火台が求められているかを考えていきました。

とある卸先様で見た焚火台は、説明書を読まないと組立てられず、軽すぎて不安定な作り。また友人の持っている焚火台は、説明書を読んでも、組み立てにコツが必要なアイテムでした。それらのポイントを洗い出し、設計の条件を次の3点に絞りました。「説明書を見なくとも直感で組み立てができる」、「ある程度の重量を確保し、広葉樹などの重い薪を載せても安定する」「できる限りパーツをばらけさせずに収納する」。

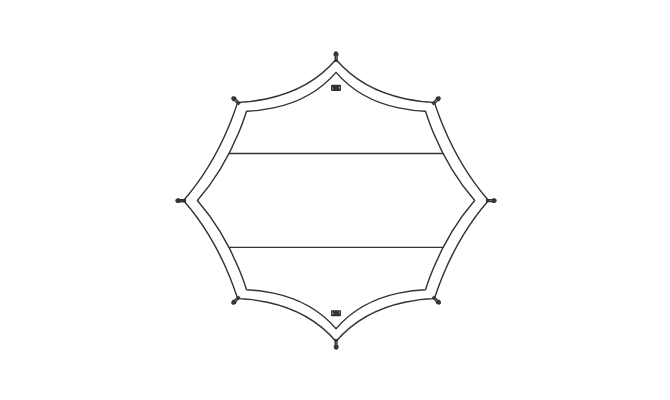

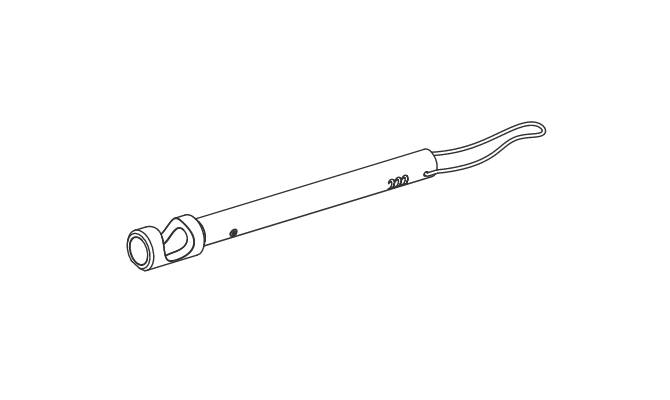

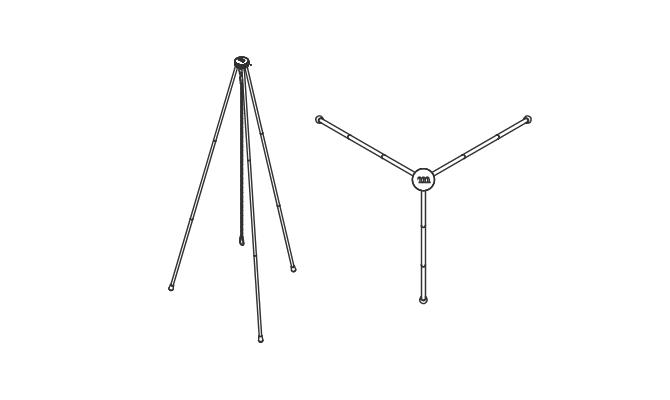

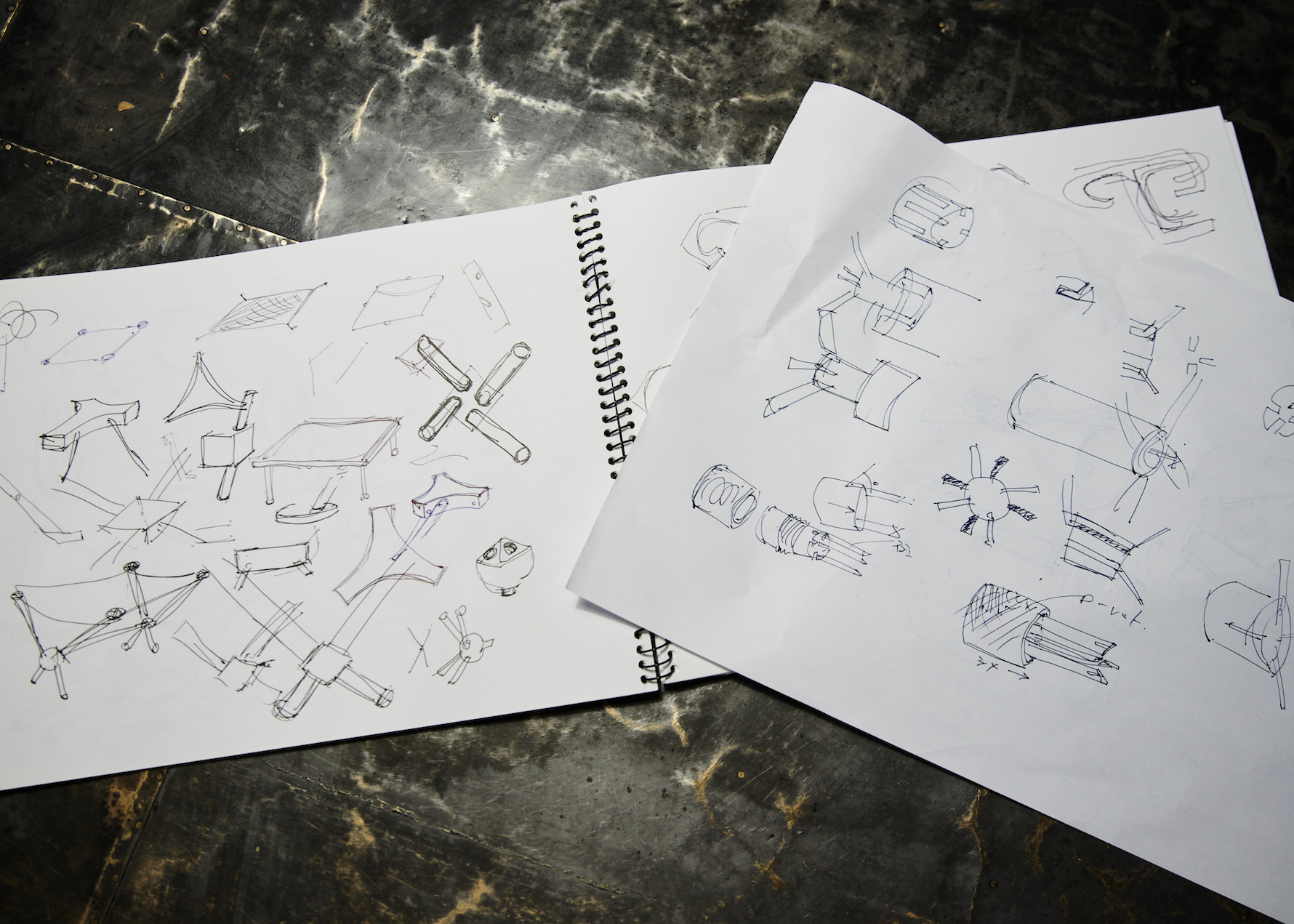

自社の得意な切削加工と協力工場の板金加工を組み合わせた立体的な構造とし、部品が全て一体となった収納性の良い形状を探っていきました。板金加工だけでは、自社の設備や、技術を生かすことはできず、既出のプロダクトに近い構造になりそうだった為、円筒形状の本体から、アームとレッグが出てくる様な形状で設計を開始。当初はアームとレッグを直径10mm程度のアルミパイプを使用する想定で設計を行っていましたが、パーツをばらけさせないという条件や、使用時の安定感などの要素をなかなかクリアできずにいました。スケッチブックに様々な形状のレッグ・アームとそれらが収まる「ハウジング」と呼ばれる部分のイメージを書いていくのですが、なかなか良い案が出てくる事はありませんでした。

産みの苦しみ

ある日、たまたま自宅にあったヴィクトリノックスのマルチツールを触っていた時に、そのナイフのように板状のアームとレッグが扇状に迫り出してくる構造なら、地面への座りや「ハウジング」部への収まり共に、具合が良いのではないかと気づきました。そこから様々なスケッチをさらに描いていき、基本的な構造の方向性が固まってきました。

課題は2つ。1つは「使用時にアーム・レッグを広げた状態で固定する方法」。2つ目は「収納の際に、長いアーム部を干渉させずに畳む方法」でした。この2点はかなり悩みましたが、答えは出ず、とにかくCADでハウジングの設計を始めていき、その中でアイデアが出てくるのではないかと考え、詳細の設計を進めていきました。

1つ目の課題について、当初は広げたアームの内側に、別パーツの “つっかえ棒” のような物で固定し、物理的に内側に畳めないような構造を考えました。しかし、部品点数が増え「できる限りパーツをばらけさせずに収納する」を達成できない為、断念。なかなかアイデアがでてこないので、CADで設計を始めてしまうことにしました。ラフスケッチから実際に部品の詳細な設計を詰めていくと、不思議と色々と見えてくるもので、割とすんなりと外側から大きなボルトを締め付ける構造にすることで、アーム・レッグを開いた状態で固定できることがわかりました。

2つ目の課題ですが、製品全長約40cmに対して、30cm弱もあるアームが取り付けられている両端のハウジングキャップを軸に、それぞれ内側に畳むと、設計上左右同位置なので、干渉し畳めません。よって、片方のハウジングキャップを可動式にし、そもそもアームを収納する位置をずらす方式を取りました。更に、火床となるメッシュは耐熱性の高い番手で、中国の提携工場から仕入れる事で決まりました。こちらも引っ掛ける方法を考える必要があるので、様々な形状のサンプルを検証することになりました。

試作で見える発見

紆余曲折を経て、T1サンプルが出来上がります。なかなか良い出来でしたが、ハウジングキャップを可動式にした弊害で、構造が非常に複雑になり、コストに影響が出そうでした。大きな壁になりそうな部分でしたが、実際にアーム・レッグを稼働させてみると少しの干渉で畳めることがわかりました。

アーム取り付け位置のスリット部分の遊びで左右のアームが上下にうまく交差してくれました。それでも微妙に干渉が気になるので、スリット部分の幅を0.03mm広げる事で、左右から畳まれるアームをさらにスムーズに畳めるようになりました。早速設計変更をして、T2サンプルの制作に取り掛かります。

T2サンプルでは、先述したハウジングのスリット幅の変更、センターフレームとハウジングの固定方法の改善、その固定用ビスの変更、アーム・レッグの取付用ビス穴の深さ改善などを実施し、完成形に近くなりました。

このT2サンプルの出来はとても良く、このT2を承認サンプルとして、量産の指示を各所に行います。本体になる基幹パーツの製作は自社工場、マイクロメッシュとアーム・レッグの量産は中国の提携工場です。火床になるマイクロメッシュは非常に高いクオリティで、一部の国産メーカーより高いクオリティで生産する事ができました。しかし、アーム・レッグは試作でみた物のクオリティは全く出ておらず、曲がり、レーザー出力の調整ミスによる、断面のバリ、変色が散見されました。これでは商品にならない為、製造事業部でのバリ取り、曲がり取りの作業を手作業で行うことにしました。

発売後の反響

量産の初期生産ロットは嬉しいことに、ディーラー様の事前受注で完売となり、2期、3期と量産は進んでいくことになりました。2期以降の量産分に関して、品質に問題があったアーム・レッグパーツを国内調達とし、ステンレスのフラットバーと呼ばれる材料に簡易的なプレス加工を施す工法に変更したり、収納ケースのサイズの微調整を行ったりといくつかのバージョンアップを行っています。この「SATELLITE FIRE BASE」は発売以降、非常に多くの雑誌、Web媒体などにも取り上げていただく事ができました。

現在、焚火周辺のアイテム拡充を目指し、日々設計室は稼働しています。

引き続きmuracoのラインナップにご期待ください。